一、 痛点聚焦:传统压盖机管理的瓶颈

某大型啤酒企业灌装车间面临严峻挑战:

高频生产压力: 多条产线并行,每小时完成上万瓶压盖封装,设备稳定性至关重要。

传统管理滞后:

依赖人工巡检记录压盖力度、转速等参数,数据离散、时效差。

本地监控局限: 数据存储有限,缺乏深度分析能力。

核心问题暴露:

故障响应慢: 压盖力度不稳、传送带卡顿等异常难以及时发现,导致瓶盖密封失效、啤酒漏液,引发批量不合格品与原料浪费。

维护效率低: PLC程序调试/故障排查需技术人员亲临现场,停机时间长,影响产能。

运行优化难: 缺乏数据支撑进行参数调优与预防性维护,设备综合效率(OEE)长期低位徘徊,陷入“被动维修”循环。

二、 解决方案:基于成盈智通Vlink平台的智能监控系统

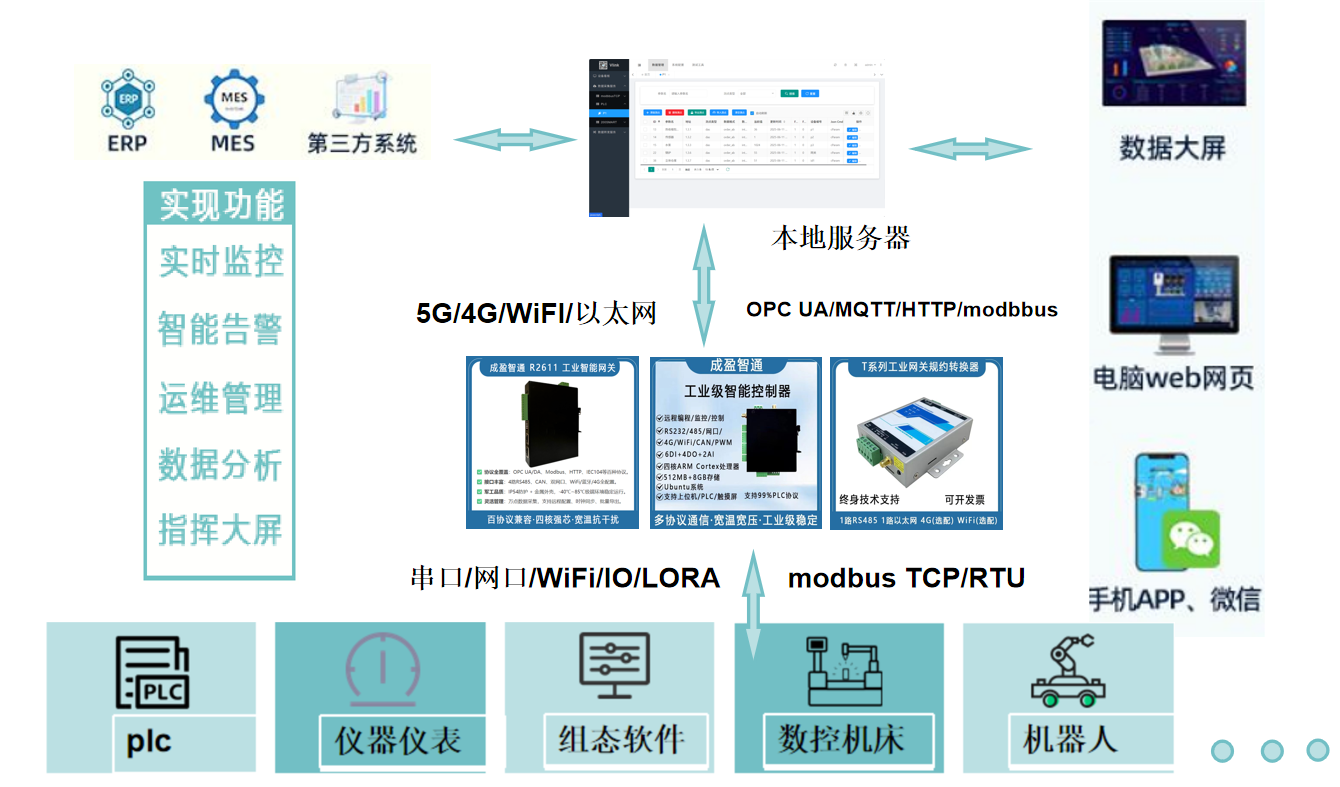

本方案以 成盈智通Vlink工业物联网平台 为核心,构建压盖机“数据采集-智能分析-主动运维”闭环,实现全流程数字化管理:

系统架构:

设备层 (数据源):

压盖机本体、PLC控制器、压力传感器、转速传感器、位置传感器等。

实时采集: 压盖力度、主轴转速、传送带速度、运行时长、故障代码、产量计数等关键工艺与状态参数。

边缘与传输层 (数据枢纽):

成盈智通工业网关 就近接入PLC,高可靠采集原始数据。

Vlink平台赋能:

数据清洗/转换: 确保数据质量与一致性。

边缘计算 (可选): 实时计算OEE、合格率等核心指标。

安全传输: 通过4G/5G/以太网将数据加密上传至云端/本地服务器。

平台应用层 (智能决策):

Vlink平台 进行数据存储、深度分析与可视化呈现。

多终端访问: 支持电脑、手机、平板、车间大屏实时监控与管理。

核心应用: 状态监控、智能告警、远程维护、效能分析、报表管理。

三、 核心功能:驱动压盖生产效能跃升

全参数实时监控与可视化洞察

动态工艺看板: 实时展示压盖力度曲线、转速、传送带速度、设备状态(运行/报警/停机)。

效能仪表盘: 直观呈现设备OEE、实时产量、合格率等核心KPI。

价值: 替代人工巡检,运行状态一目了然,异常无处遁形。

智能预警与秒级告警

规则灵活配置: 设定压盖力度阈值、转速波动范围、设备联锁异常等告警条件。

多级实时推送: 异常触发瞬间,自动通过微信、短信、邮件、APP推送通知责任人。

精准定位: 告警信息包含故障设备、位置、类型、可能原因及处置建议。

价值: 提前拦截密封不良风险,大幅减少漏液报废,降低质量损失。

远程专家维护与程序管理

授权人员通过Vlink平台安全远程接入PLC:

实时监控程序运行状态

远程上下载程序

在线修改关键参数(如压盖压力、速度)

执行安全启停操作

价值: 无需现场抵达,平均故障修复时间(MTTR)缩短70%+,最大化保障产线连续性。

深度效能分析与优化决策

多维度分析: 自动计算设备OEE、压盖合格率、单位能耗、故障频次MTBF等指标。

趋势洞察: 通过图表分析参数波动、性能退化趋势。

根因定位: 关联分析工艺参数与质量/故障数据。

价值: 精准定位瓶颈,驱动工艺参数优化、预防性维护计划制定,持续提升OEE。

数据驱动的报表管理与协同

自动生成报表: 定制化日报/周报/月报,涵盖运行时数、产量、合格率、故障统计、能耗分析。

多维度统计: 支持按产线、班次、设备型号统计。

价值: 替代手工记录,实现数据可追溯、可分析、可共享,为生产调度、设备投资、跨部门协作提供依据。

四、 方案价值:构建啤酒压盖数字化新标杆

部署本系统,企业将实现:

质量风险可控: 实时监控密封关键参数,漏液报废率降低30%+,保障品牌声誉。

生产效率提升: 远程维护+预防性策略,设备OEE 提升15-25%,释放产线潜能。

运维成本降低: 减少差旅、外协及紧急维修费用,综合运维成本 下降20-35%。

管理决策智能化: 基于数据优化压盖工艺、维护计划与资源配置。

生产追溯强化: 完整记录工艺参数与质量关联,满足合规要求。

审核编辑 黄宇